選択する場合 排気断熱材 正しい選択はマーケティングの主張ではなく、 動作温度、環境、長期信頼性 実際の排気システムでは、連続的な熱、振動、メンテナンスサイクルにさらされると、さまざまな材料の挙動が大きく異なります。

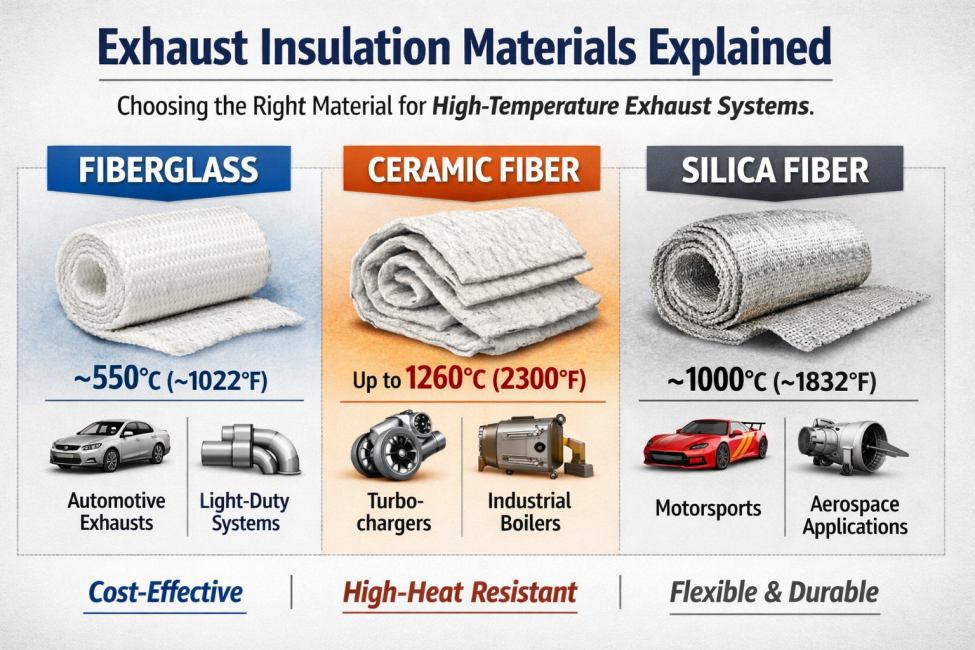

この記事では、 ガラス繊維、セラミック繊維、シリカ断熱材 排気アプリケーションで実際に機能する箇所、各材料が有効な箇所、有効でない箇所。

排気部品は、多くの場合、 継続的な熱応力 短時間の熱スパイクだけではありません。実際には、多くの断熱不良は、一度でも温度定格を超えたことが原因で発生するのではなく、 時間の経過とともに劣化する材料 。

材料の選択を誤ると、次のような結果になることがあります。

断熱効率の徐々に低下

振動による繊維の破壊

表面温度の上昇

耐用年数の短縮と頻繁な交換

このため、経験豊富なエンジニアは通常、排気断熱材を以下の基準に基づいて選択します。 連続動作温度 ピーク視聴率だけではありません。

実際の排気用途では、断熱材はいくつかの譲れない要件を満たす必要があります。

継続的な高温下でも安定した性能

機械的振動に対する耐性

時間の経過とともに熱伝導率が低下する

油、湿気、化学物質との適合性

無毒、アスベストフリー

これらの要因を無視すると、実験室環境では良好な性能を示す材料でも早期に故障する可能性があります。

グラスファイバーは入手しやすさとコスト効率の良さから、排気断熱材として広く使用されています。しかし、一般的には 限界を明確に理解した上で 。

連続温度: 最大約500~550°C

この範囲を超える短期暴露は劣化を加速させる可能性がある

軽工業用排気システム

ターボチャージャーから離れた自動車の排気管

コスト管理が優先されるアプリケーション

600℃以上の連続暴露

ターボチャージャーまたは高負荷産業用排気装置

重質油汚染環境

実際には、グラスファイバーは ベースライン断熱材 ただし、極度の熱の用途には適していません。

セラミックファイバーは、排気温度が 一貫して高い 長期的な熱安定性が重要です。

連続温度: 最大約1260°C

長時間の高温下でも断熱性能を維持

非常に低い熱伝導率

コンパクトな断熱設計に適しています

ターボチャージャーと排気マニホールド

工業炉およびボイラー

発電排気システム

実際の産業プロジェクトでは、排気温度が 定期的に800℃を超える 他の材料では効果が失われ始めます。

シリカ繊維断熱材は、次のような組み合わせを必要とする用途によく選ばれます。 耐熱性と柔軟性 。

連続温度: 最大約1000°C

優れた耐熱衝撃性

振動下でも優れた性能を発揮

繰り返しの熱サイクル後も柔軟性を維持

モータースポーツおよびパフォーマンス排気システム

ターボ関連部品

頻繁な熱サイクルを伴うアプリケーション

シリカ繊維は、機械的ストレスや動きが耐熱性と同じくらい重要な場合によく使用されます。

排気環境では、断熱コアだけではほとんど不十分です。耐久性を確保するには、保護外層が不可欠です。

耐摩耗性に優れたステンレス製金網

湿気や油から保護するシリコンコーティングされたグラスファイバー

耐薬品性のためのPTFE処理された生地

外層は主要な断熱材として機能しないが、 耐用年数を大幅に延長 実際の運用状況における安全性を向上します。

| 材料 | 連続温度 | 柔軟性 | 標準的な耐用年数 | 最適なユースケース |

|---|---|---|---|---|

| グラスファイバー | 約550℃ | 高い | 短~中 | 軽量排気システム |

| セラミックファイバー | 約1260℃ | 中くらい | 長さ | 猛暑 |

| シリカ繊維 | 約1000℃ | 非常に高い | 中~長 | 高振動 |

この比較は 典型的なフィールドパフォーマンス 実験データだけではありません。

多くの高性能アプリケーションでは、断熱材は次のように組み合わせられます。 多層排気断熱ブランケットシステム このアプローチにより、メーカーは以下のことが可能になります。

熱効率を最適化する

柔軟性と耐久性のバランス

材料の性能を動作条件に適合させる

これらのシステムにおける材料の選択は、 関数 見た目ではなく中身です。

実際には、選択は通常、次の 3 つの質問に帰着します。

連続動作温度はどれくらいですか?

振動や動きはどの程度ありますか?

どのような環境暴露がありますか (油、湿気、化学物質)?

複雑なシステムや高温のシステムの場合、 カスタム排気断熱ブランケット 適切な材料の組み合わせを使用することが、長期的な解決策として最も信頼できる場合が多くあります。

適切な材料、あるいは材料の組み合わせを選択することで、表面温度を下げ、性能を向上させ、機器の寿命を延ばすことができます。要求の厳しい用途には、専門的に設計された 排気断熱ブランケットシステム 最も一貫性があり信頼性の高い結果を提供します。